Kontaktieren Sie uns

Telefon

Österreich

Prozesssichere Verbindungen von unterschiedlichen Materialien im Ultraschall-Verfahren

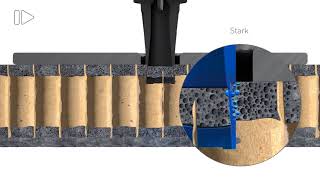

Vor allem in der Leichtbautechnik sind innovative Verbindungslösungen gefragt, die einHöchstmaß an Sicherheit und Effizienz bieten. Durch das Einbringen von Ultraschallenergie in Befestigungs- oder Verbindungslösungen wird ein Fügen von Elementen prozesssicher und in vielen Fällen ohne große Vorbereitung umgesetzt. Das Verbindungselement soll im Idealfall Teil des Trägermaterials werden.

Die MM-W™-Technologie stammt aus der WoodWelding®-Technologie, die schon seit Jahren nicht nur in Holz, sondern auch in der Chirurgie zum Einsatz gelangt.

Jetzt ist die Zeit den Digitalisierungsboost zu nutzen und Prozesse zu optimieren

Wir beobachten bereits jetzt, dass die Digitalisierung der Produktion und die Umsetzung von Effizienzprogrammen die aktuellen Top-Themen sind, die Unternehmen antreiben, nicht zuletzt, um die Einbußen der Corona-Krise in den nächsten Monaten kompensieren zu können.

MultiMaterial-Welding revolutioniert die Verbindungstechnologie mit seiner Technologieplattform um Ihnen genau den digitalen Vorteil zu liefern. In unserem Video möchten wir Ihnen demonstrieren, wie die vollständige Automatisierung der Anlagentechnik vereinfacht wird und wie die gesamte Fertigungskette für schnellere und wirtschaftlichere Produktionsabläufe digitalisiert werden kann.

Vorteile:

- Signifikante stärkere Bindungen als einige andere Befestigungsmethoden

- Kann ohne Vorpositionierung zum Toleranzausgleich verwendet werden

- Saubere Verarbeitung, da keine zusätzlichen Werkstoffe oder Vorbehandlung der Oberflächen erforderlich und kein Abfall produziert wird

- Statistische Kontrolle über den Prozess, der die Qualität der einzelnen Bindungen garantiert

- Die Technologie wird in einer Reihe von industriellen Prozessen und in anderen Industrien eingesetzt (z. B. Medizin- und Möbelindustrie)

Jetzt kostenloses White Paper sichern

Wie lässt sich maschinelles Lernen im Leichtbau optimal einsetzen?

Multimatierial-Welding bietet mit seiner Software SmartSolutions einen ersten Ansatz zur Digitalisierung und Qualitätskontrolle von Verbindungsprozessen.

Unser kostenloses White Paper liefert Ihnen umfassende Einblicke in die Verbindungstechnologie-Plattform.

- Auswirkungen des Wandels und die Zukunft der Transportbranche

- Welchen Einfluss hat die Digitalisierung auf Verbindungsprozesse?

- Machine Learning - Bedeutung und Nutzen

- SmartSolution Technologie - Vorteile für Ihr Unternehmen

- Effizientes Verbinden von unterschiedlichen Materialien

- Kostenreduktionen durch Automatisierung von Verbindungsprozessen

Fordern Sie unter nachfolgendem Link einfach das White Paper an und profitieren Sie vom Expertenwissen.

> kostenloses White Paper anfordernMultiMaterial-Welding im Einsatz bei Borgers

Bei der Entwicklung und Produktion von maßgeschneiderten Dämpfungs-, Isolations- sowie Ausstattungslösungen für PKW und LKW, schöpft die Johann Borgers GmbH das breite Spektrum an Verbindungstechniken umfassend aus. Die Umsetzung eines Ladebodens mit Papierwabenkern für ein Luxus-SUV stellte die Spezialisten jedoch vor eine besondere Herausforderung, die nicht mit herkömmlichen Verfahren gelöst werden konnte. Bei seiner Recherche stieß Borgers auf die innovative MultiMaterial-Welding (MM-W)-Technologie und fand darin die perfekte Lösung. > mehr lesenMM-Welding® - Verbindungstechnologie, die sich rechnet

Neben ausgereifter Technik sind Effizienz und Wirtschaftlichkeit selbstverständliche Anforderungen, die von produzierenden Unternehmen an Verbindungslösungen gestellt werden. Doch wie findet man unter den vielen Optionen das richtige Verfahren und wie sieht es mit den Kosten aus? Florian Beer, Managing Director der KVT-Fastening GmbH gibt in einem Interview interessante Einblicke in das Thema MM-Welding®.

> zum InterviewWebinar

Profitieren Sie vom Expertenwissen und gewinnen Sie interessante Einblicke zum Thema MM-Welding®. Das unten aufgeführte Webinar hat zwar bereits statt gefunden, Sie können sich aber die Aufzeichnung ansehen. Sie wollen keine neuen Webinare verpassen und Ihr Fragen live unseren Experten stellen? Dann registrieren Sie sich einfach zusätzlich für unseren Newsletter.

Thema: Moderner verbinden mit MM-Welding®

- Referent: Lasse Behrmann, MSc Project Manager Lightweight Technologies, KVT-Fastening

- Sprache: Das Webinar wurde in Englisch abgehalten - Wir beantworten Ihre Fragen aber selbstverständlich auch gerne auf Deutsch

Kontaktieren Sie uns

Kontaktieren Sie uns

Wir freuen uns auf Ihre Fragen.

MM-Welding®-Technologie Portfolio

LiteWWeight® Pin

Hierbei handelt es sich um eine Familie von Verbindungselementen mit leicht einseitig zugänglichem Montageprozess, die für eine schnelle und starke Fixierung auf Sandwichstrukturen mit internen Wabenstrukturen oder ähnlichen Mustern entwickelt wurde.

Anwendungen

- Befestigung in geschäumten Wabenstrukturen und/oder porösen Bauteilen

- Typische Anwendungen: Ladeboden, Hutablage, Dachpanel

Eigenschaften

- Vollständige Integration in das Substrat möglich

- Hohe Festigkeit: Auszugskräfte von mehr als 1000 N können durch die tiefe Integration in das HCB-Material erreicht werden

- Sehr schnelle Verarbeitungszeit von ~1 Sekunde

- In den meisten Fällen kein Vorbohren erforderlich

- Durchstechen von dicken Dekormaterialien möglich

- Platzierung direkt an der Kante des Materials möglich

- Die unterschiedlichen Geometrien der Verbindungselemente ermöglichen verschiedene Arten von Anwendungen

> Video

LiteWWeight® Double Pin

Dieses Befestigungselement ist für eine schnelle und starke Fixierung konzipiert, die für Kunststoff-Direktverschraubungen mit metrischem Innengewinde oder sogar mit Durchgangsbohrung ausgelegt werden kann. Das Verbindungselement besteht aus einer Hülse, als Schieber und optional einem metallischen Einsatz, der je nach Anwendung ausgewählt werden kann.

Anwendungen

- Zur Verbindung leichter Sandwichplatten aus Aramid, Polypropylen und mehr

Eingenschaften

- Hohe Vielseitigkeit: kann eine Durchgangsbohrung, eine Gewindebohrung oder einen metallischen Einsatz enthalten (M3-M8)

- Schnelle Prozesszeit von < 0,7 Sekunden

- Hohe Festigkeit durch Formschluss mit der oberen Lage und herkömmliche Schweissverbindung mit der unteren Lage

- Vollständige Integration in das Substrat möglich

- Durch die tiefe Integration in das HCB-Material können höhere Auszugskräfte von etwa ~ 2000 N erreicht werden

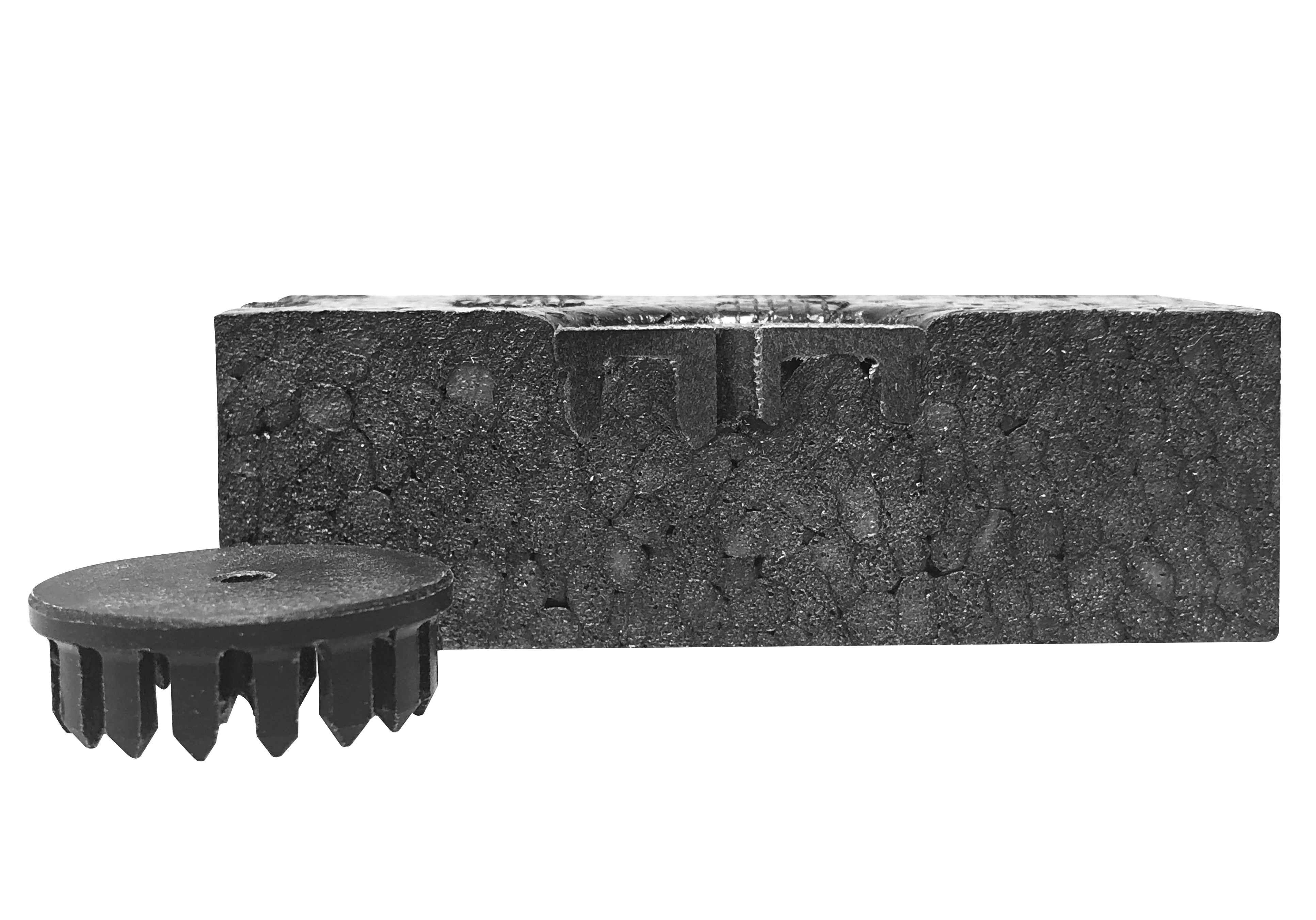

LiteWWeight® zEPP

LiteWWeight® zEPP ist eine schnelle und leistungsfähige Verbindungstechnologie für alle EPP-Materialien auf Basis des innovativen MM®-Welding Prozesses.

Anwendungen

- Standardlösung für ein breites EPP-Dichtespektrum

Eigenschaften

- Sehr schnelle Taktzeiten (~1 Sekunde)

- Hohe Auszugsfestigkeiten durch optimale Verankerung mit dem EPP-Material

- Sehr hohe Drehmomentübertragung möglich durch MM-Welding®-spezifische "Anti-Turning"-Geometrie

- Vollständige Integration in das Substrat

- Positionierung auch randständig möglich (an Kante)

- Geringe Bauhöhe des Verbindungselements erhöht Designfreiheit

- Anwendbar für alle Dichtebereiche

- Keine Vorbohrung notwendig

.jpg?h=533&w=800&la=de&hash=6C711DB53FC1889EB6233FE89A2C9D123551176F)

InWWerse® Fastener

Basierend auf der bewährten und äußerst schnellen MM-Welding® Ultraschalltechnologie werden Gewindeträger mit InWWerse® Fastener sicher auf thermoplastischen Materialien verankert. Hierbei können Substratmaterial, Befestigungselement und Prozessführung so abgestimmt werden, dass auch bei geringen Wandstärken keine sichtbaren Markierungen auf der Gegenseite erkennbar sind. Die Verankerung basiert nicht auf Adhäsion, sondern auf einer mikro-formschlüssigen Verbindung mit dem thermoplastischen Bauteilmaterial. Somit ist eine schnellste Weiterverarbeitung gewährleistet und aufwändige Vorbehandlungsprozesse können vermieden werden.

Anwendungen

- Ideal für thermoplastische Kunststoffe mit oder ohne Verstärkung

- Schnelles Etablieren eines Anschraubpunkts durch Verwendung der bewährten MultiMaterial-Welding® Ultraschalltechnologie

- Geringe Eindringtiefe möglich, hohe Festigkeiten auch bei geringen Wandstärken

- Ideal für Anwendungen z. B. im Automotive Interieur und Exterieur

Eingenschaften

- Integrierte Qualitätskontrolle durch Überwachung jedes einzelnen Setzvorganges möglich

- Hohe Auszugsfestigkeiten auch bei geringen Materialstärken

- Sehr schnelle Prozesszeiten und unmittelbare Einspeisung der Bauteile in weitere Prozessschritte

- Skalierung von manuell bis vollautomatisch

- Optische und funktionale Designoptimierung möglich

- Service- und Mietmodelle

- Anpassungen an projektspezifische Anforderungen

- Eliminiert den Bedarf aufwändiger Oberflächenvorbehandlungen

- Saubere Prozesse, da kein Klebstoffhandling notwendig

- Reproduzierbare und stabile Prozessführung

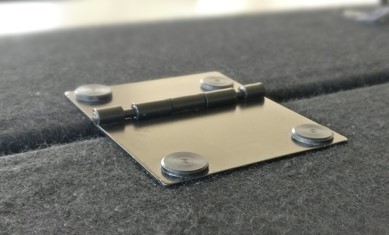

InWWerse Disc

Verbindungslösung für das schnelle und sichere Verbinden von herkömmlich nicht schweissbaren Kunststoffbauteilen.

Auch dünne Wandstärken können sicher verbunden werden, ohne einen „Read-Through Effekt“ zu erzeugen. Minimale Eindringtiefe und Bewahrung von Class-A Oberflächen.

Anwendungen

- Verbindung von dünnwandigen Polymerbauteilen

- Ideal für thermoplastische Kunststoffe mit oder ohne Verstärkung

- Geringe Eindringtiefe möglich, hohe Festigkeiten auch bei geringen Wandstärken

- Ideal für Anwendungen z. B. im Automotive Interieur und Exterieur

- Wenn herkömmliches Ultraschallschweissen an seine Grenzen stösst und Verkleben nicht infrage kommt

Eingenschaften

- Nutzung bei konventionell nicht-schweissbaren Polymerkombinationen

- Dünnwandige Polymerteile ohne Beeinträchtigung der gegenüberliegenden Oberfläche

- Sehr kurze Taktzeiten und hohe Prozesssicherheit

LiteWWeight® Lotus

LiteWWeight® Lotus ist ein schnelles und sicheres Verbindungskonzept für Faserbauteile und textile Strukturen.

Anwendungen

- Befestigung in gewebten und nicht-gewebten Strukturen möglich

- Typische Anwendungen: PKW-Bodenverkleidung, Hitzeschilder, Radlaufschalen, Dachhimmel, NVH

Eigenschaften

- Sehr schnelle Taktzeiten

- Hohe Festigkeiten durch intensive Integration in Fasermatrix

- Einfache und komplexere 3D-Geometrien (da Bewegungsrichtung des Befestigungselements nur in z-Richtung)

- Ideale Integration in textile Struktur möglich

Prozesssichere Verbindungen von unterschiedlichen Materialien im Ultraschall-Verfahren

Vor allem in der Leichtbautechnik sind innovative Verbindungslösungen gefragt, die ein Höchstmaß an Sicherheit und Effizienz bieten. Durch das Einbringen von Ultraschallenergiein Befestigungs- oder Verbindungslösungen wird ein Fügen von Elementen prozesssicher und in vielen Fällen ohne große Vorbereitung umgesetzt. Das Verbindungselement

soll im Idealfall Teil des Trägermaterials werden.

Die MM-Welding®-Technologie stammt aus der WoodWelding®-Technologie, die schon seit Jahren in sämtlichen Materialien und in der Orthopädie zum Einsatz gelangt.

Lizenzverweis

MM-Welding® technology is based on the patented WoodWelding® technology of WoodWelding SA and is licensed by MultiMaterial-Welding AG, Switzerland.

MM-Welding® technology is a proprietary technology of MultiMaterial-Welding AG, Switzerland, and is licensed by Bossard AG.